硫化机在轮胎和橡胶制品行业当中应用非常广泛!其中橡胶制品包括:橡胶板、橡胶管、电缆、胶辊、输送带、传动带、橡胶鞋、密封件等;汽车行业以轮胎硫化和空气弹簧硫化应用最广。

一、硫化工艺

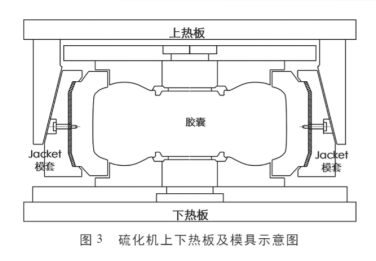

1、硫化是轮胎生产中最后一道工序,是将成型的胎坯变成轮胎成品;对于橡胶制品,硫化是胶料在一定条件下,橡胶大分子由线型结构转变为网状结构的交联过程。通常将胎坯放在模具内,一方面让蒸汽通过热板和模型,一方面让过热水或氮气进入胶囊内,使轮胎内外同时受热硫化。

2、硫化方式:

A、过热水硫化:内温由过热水提供,外温由蒸汽提供,一般用于载重斜交轮胎和全钢载重子午线轮胎;(传统方式)

B、高温蒸汽和过热水硫化:胶囊内先充入1.5MPa的高温蒸汽,一定时间后再充入压力较高的过热水,一般用于轿车子午线轮胎;(能耗很大,正逐步被氮气硫化替代)

C、全蒸汽硫化:胶囊内压不好控制,一般用于乘用子午线轮胎和轻载子午线轮胎;(很少用)

D、充氮气硫化:胶囊内压可控且稳定,需要增加放气和抽真空系统,用于半钢轿车子午线轮胎。(是目前最先进的方式,可以显著提高轮胎质量,缩短硫化时间,提高效率,节能,延长硫化机胶囊的寿命,因此,我们今天主要来探讨氮气硫化工艺设备及其阀门配置选型)

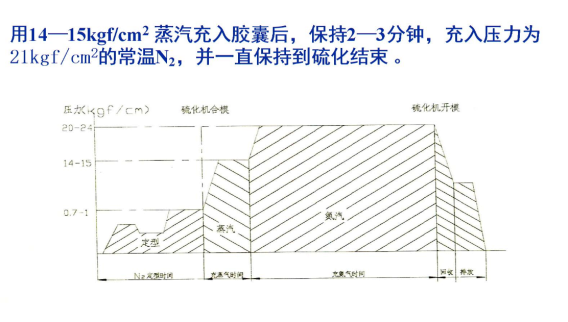

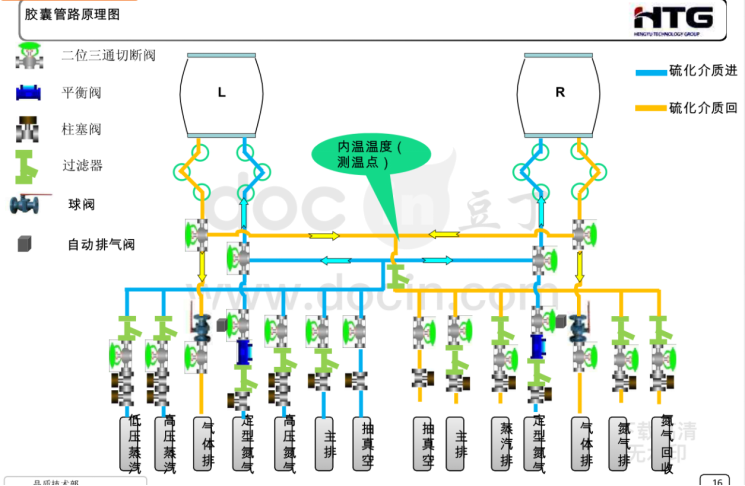

3、氮气硫化工艺步骤:

生胎入模后,先用低压蒸汽(0.03MPa~0.3MPa)充入定型并合模,接着以高压蒸汽(1.4MPa~1.7 MPa)吹入胶囊,吹入时间一般持续2min~8min,待蒸汽充入量可确保硫化周期结束前胶囊内温度不低于150℃即可;然后再切换通入氮气(2.0-2.8MPa),利用充氮硫化的“保压保温”工艺硫化至结束,期间要经过几次排凝;硫化结束后将混合气体排出、开模、卸胎。

由此可见,所谓“氮气硫化”实际上并非纯氮硫化,而是先由饱和蒸汽完成升温,然后充入纯氮升压、保压,待硫化结束后,将氮气,蒸汽混合气体一起排放出来。

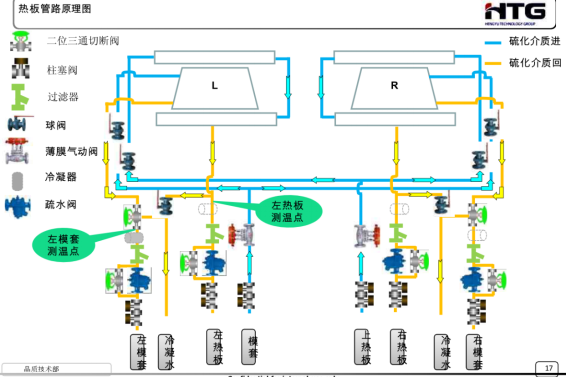

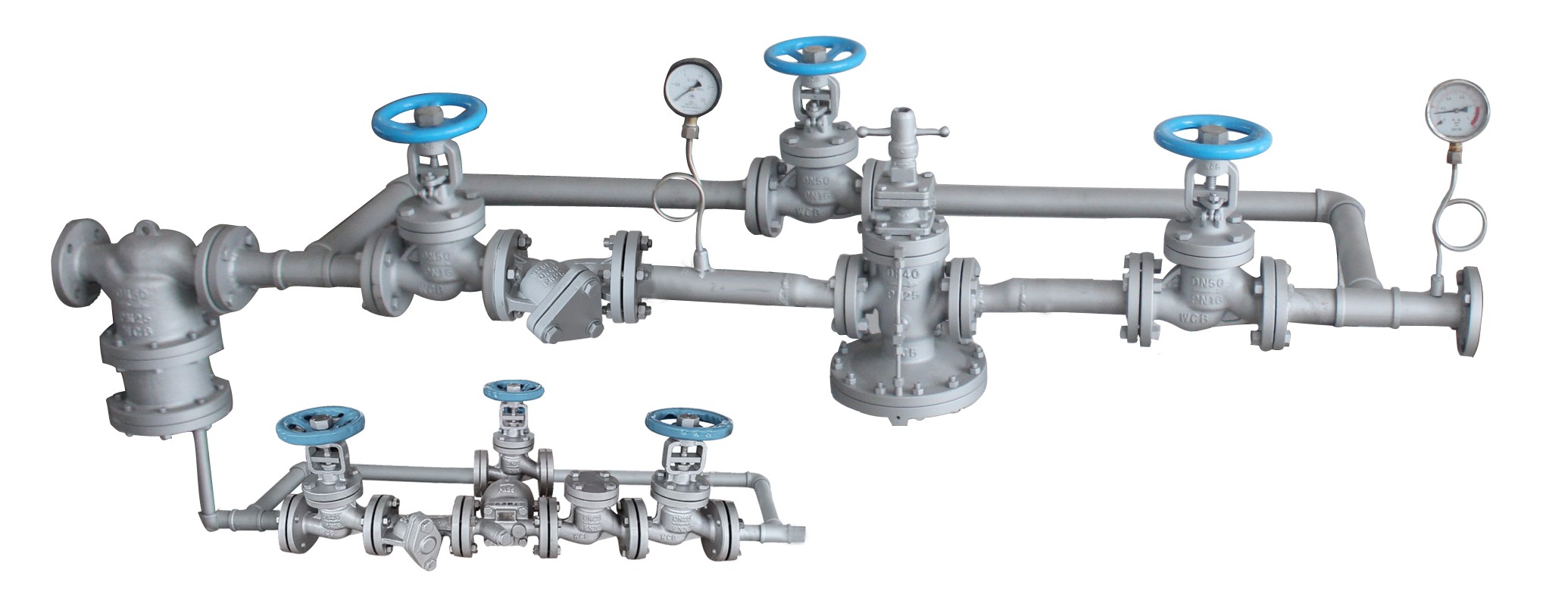

二、硫化机及热工管路系统

热硫化的设备主要有硫化罐和平板硫化机等,子午胎硫化主要采用双模定型硫化机,也称热板硫化机,其中热工管路是硫化机的重要组成部分。这些管路控制硫化介质进入胶囊、蒸汽室(热板和模套),实现抽真空控制、定型控制、胶囊内压控制以及蒸汽室温度控制的动作,管路中的执行元件主要有气动切断阀、气动控制阀(调节阀)、平衡阀、疏水阀、止回阀、截止阀等阀门。

气动切断阀:主要用于内温控制,控制内压蒸汽管路、内压氮气管路、排气管路的开关切断(通断);

气动控制阀:主要用于外温控制,即加热外模的蒸汽流量调节,以控制硫化模的温度。

疏水阀组:主要用于外温冷凝水排放。

三、硫化机的外温蒸汽控制系统和疏水系统

众所周知,温度、压力、时间被称为硫化的三要素, 其中尤以温度控制为关键且较复杂。衡量温控好坏主要看恒温特性和追从特性(实时性)。恒温特性:硫化过程通常要求热板和胶囊保持170℃左右的高温,误差要求在±2℃内。温度过高会“烤糊”轮胎, 温度过低则会发生欠硫。假如使用温控精度不足, 会造成实际温度超过范围而不被控制, 从而影响轮胎质量。追从特性:硫化过程需要在启动加热和发生温度偏差时能以最短时间达到170℃的恒温状态。温控性能不足会使响应变慢, 延长升温时间, 同时在温度出现扰动时不能及时调整造成轮胎质量不稳定。

因此,硫化机使用的蒸汽压力一般为7~8barg,对应的饱和温度为170-175℃,所以需要使用减压阀和气动控制阀。为了确保温度稳定,必须使用疏水阀及时将冷凝水排放干净。

1、汽水分离器+减压站系统:

我们都知道,硫化机的蒸汽和冷凝水回收的管道都布置在地面,用金属软管连接上升到热板和模具,为了尽量保证热板和模具表面的温度均匀并稳定,这里利用了饱和蒸汽的压力和温度是一一对应的物理特性,所以要求蒸汽压力非常稳定,且蒸汽品质要极高,也就是说要求蒸汽很干燥,不含水,因此,强烈建议在外温蒸汽主管道上安装way’s二合一高效汽水分离器SP25(回旋式+挡板式,分离效率到达98%以上),还有way’s先导式蒸汽减压阀PR16或DPR16,这将是最为完善的阀门配置。

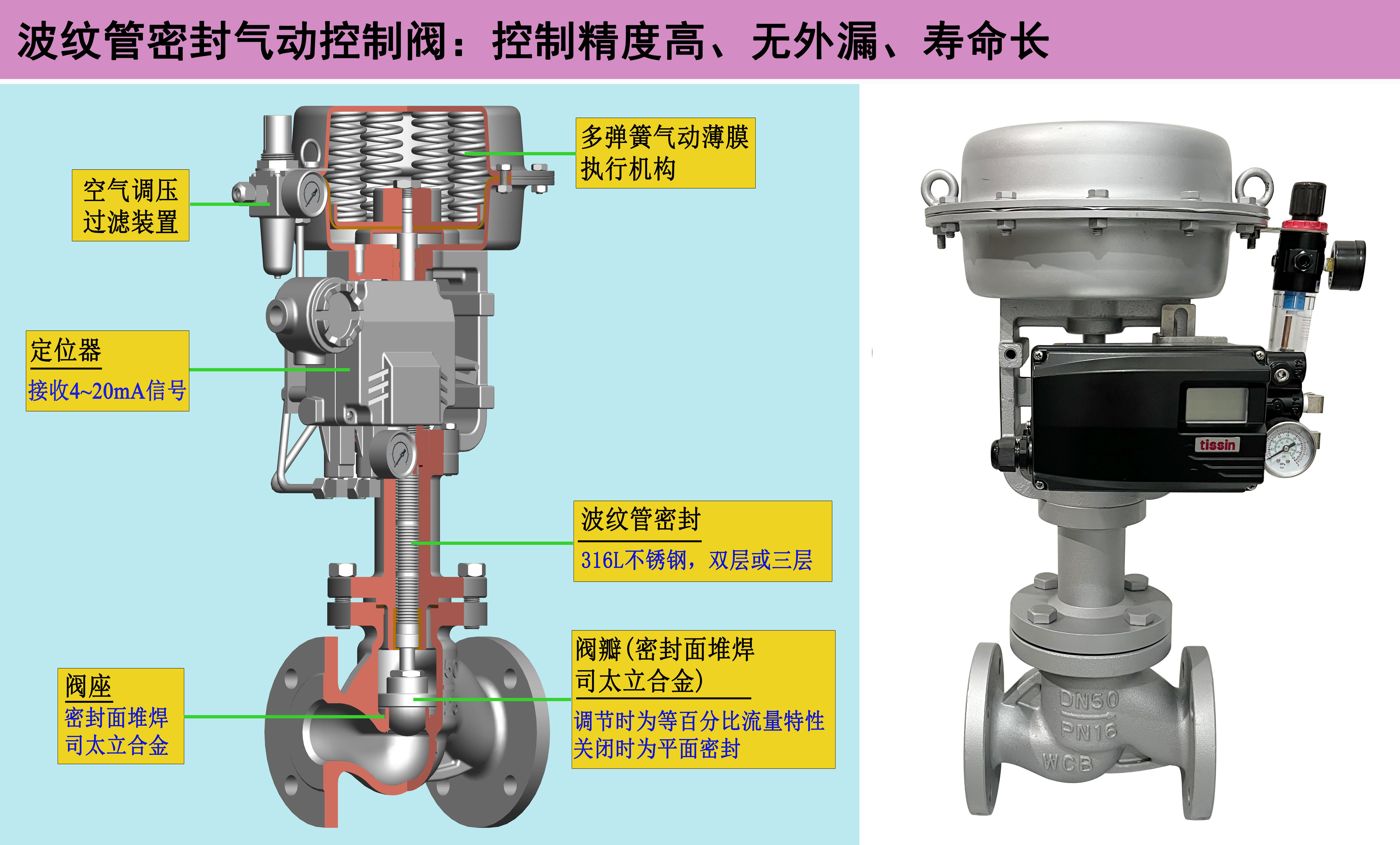

2、气动控制阀系统(比例调节阀)

硫化机的外压蒸汽是通过气动薄膜调节阀进入蒸汽室,而使外温稳定在工艺所要求的温度上。

强烈建议选用way’s波纹管密封气动控制阀,型号PCV3000-B1,等百分比自动调节,波纹管结构保证阀杆快速准确动作,零外漏,确保精确的控制温度。

3、疏水系统:

上面我们提到了,硫化过程通常要求热板和胶囊保持170℃±2℃的温度,很多用户明明用了最好最精确的气动控制阀,却还是普遍出现了一个共同的问题:

A、硫化机上下模的温度总是不一致,都存在不同程度的温差,温差大于±2℃;

B、有时温度也升不到所需的硫化温度,这将直接导致橡胶制品的硫化质量不合格,即“欠硫”现象。

C、能源损耗过大。

那这到底是什么原因造成的呢?这很可能是因为冷凝水排水不及时造成的,我们这里不得不再次强调一个概念,“蒸汽绑”,硫化机是一种极易产生蒸汽绑的设备。

因为热板和模具的蒸汽室空间很小,蒸汽从地面通过很小的软管(一般是DN20或25)先进到上模,然后一路串联到下模,这样上模的冷凝水将伴随着蒸汽一起进到下模,最终从下模出来的很可能就是一股水一股汽这样交替流动,一旦蒸汽进入疏水阀,因为疏水阀具有“阻汽排水”功能,蒸汽被锁闭在疏水阀阀体内,造成冷凝水无法排出,这就是“蒸汽绑”现象,最终导致模具内积水,下模的温度比上模温度低,有时温差达3℃以上,严重时,模具不热,达不到工艺要求的温度等问题。

解决方案:

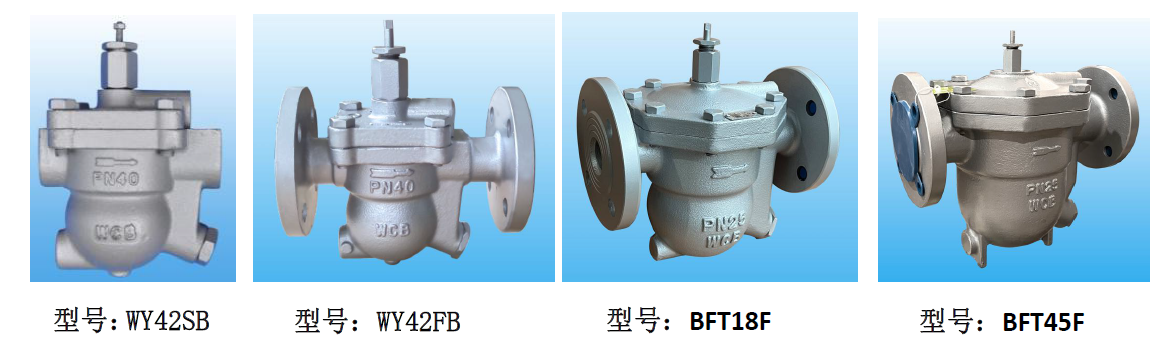

1)选用能破除“蒸汽绑”的专用疏水阀,如way′s带有破除“蒸汽绑”装置的B系列自由浮球疏水阀,型号WY42FB/BFT18F/BFT45F(法兰连接),WY42SB(螺纹连接)。

2)建议上下模具分开单独进汽、单独疏水,也就是采取并联的方式,不要采取串联的方式。

Tips:为什么不建议采用气动阀定时排水?

有一部分用户,因为选用了不合适或质量一般的疏水阀,经常出现堵水,以为就是硫化机不适合装疏水阀,转而改用气动切断阀或电磁阀定时排水的方式,比如切断阀每关闭30~40s就开启0.5s定时排放冷凝水,如果硫化机温差或者温度波动超出要求,就缩短间隔时间,延长排放时间,看起来这办法很好,可是这会造成严重的蒸汽损耗,损耗比例高达5~10%!更有甚者,个别用户甚至不用气动阀,直接用受到阀门打开一点点开度直排,这样会浪费更多的蒸汽,即使增加了热水罐,也还是会存在很大浪费。

四、硫化机的内温控制系统

从前面的硫化工艺得知,硫化时需要先分两次通低压蒸汽定型和定位,合模后再通高压蒸汽对胶囊加热定温、通高压氮气定压硫化,等硫化完成后需要排气、氮气回收 (5bar排放)、抽真空等一系列动作,将硫化介质排放到相应的主管路中,均由时间程序控制器(TIMER)或可编程序控制器(PLC)自动打开或关闭阀门,这就需要用到气动切断阀。如果切断阀泄漏关不死,会造成如下恶果:

①内压泄漏;

②切断阀开关动作混乱;

③无法抽真空造成胶囊爆炸等。

由于硫化机群是共用一个热工系统的,如果不能及时找到内泄漏位置并加以维修改善,单机台的失控将会引起车间的热工系统的失控,就会使正在硫化阶段的轮胎因脱压而报废,甚至发生停产事故。这对硫化机群的连续正常生产将构成相当大的威胁,尤其在硫化机台数较多的情况下更为严重。

鉴于以上原因,极力推荐选用广州维远way’s气动波纹管截止阀,尤其是蒸汽管道上,可快速自动切断介质,密封面的司太立合金材质耐高温、耐冲蚀,阀杆处波纹管密封零外漏。