通常情况下,饱和蒸汽会应用在大部分的加热制程中,所以在蒸汽系统中,我们会见到很多的减压阀。而对于减压系统来说,我们常常遇到减压阀超压、安全阀起跳;压力波动、加热不稳定;减压阀经常损坏等等问题,这些问题很多是由于我们在设计选择减压阀时就留下的隐患。那么我们该如何正确的选择配置减压系统,以达到良好的减压效果和稳定性?

一、作为减压阀生产厂家,怎样保证压力稳定性和灵敏度?

压力稳定性和对阀后压力反应的敏感性取决于活塞腔或膜片室与导阀口径及开度的比例,比例越大,稳定性越好,但灵敏性越差,反之亦然。

所以生产厂商在减压阀设计时,需要对两种因素做综合考虑,取得稳定性和灵敏性的最佳平衡点,比例不能过大或过小。比例过大会造成反应迟钝,掉压,不能及时恢复;比例过小会造成压力在小范围内频繁跳动,从而造成内部零部件磨损加剧,导致减压阀寿命缩短。所以,厂家在生产研发减压阀时,必须同时兼顾稳定性和灵敏性这两个要求。目前设计比较完善的减压阀,都已经完全解决了这些问题。但是出于对现场工况和对二次压力的要求考虑,有些工况适合选择膜片式,有些工况适合选择活塞式。

二、作为减压阀用户,怎样选择合适的减压方式、阀门类型和阀门型号?

在选用产品质量有保证的厂家后,减压阀选型也是很关键的,需要根据实际工况,进行一对一的选型,下面就是减压阀选型需要考虑的因素:

1、首先必须根据工况工艺要求,选择合适类型的减压阀;

负荷较小、控制压力要求不高、来汽压力也非常稳定的工况,可以选择结构简单的直接作用式减压阀;

对于其它各种情况,先导式减压阀都是最好的选择,尤其是苛刻的工况,如下游压力低于1barg,则必须选择膜片先导式减压阀。

2、必须根据实际的工作压力(一次压力和二次压力)和流量来选型。

任何一种控制类型阀门都不能选型过大,减压阀也是如此,宁可选小也不能选大。

因为阀瓣太靠近阀座时,湿蒸汽流过时会产生的冲蚀,出现抽丝的现象。另外,因为阀瓣的任何微小移动都会导致流经阀门的流量很大的波动,导致阀门很难精确控制压力,压力越不稳定,阀门动作就越频繁,阀门磨损越来越严重,寿命也就越短。所以减压阀选型过大,不仅成本增加,阀门寿命也会缩短,压力还没那么稳定!

减压阀选型需了解两个最基本参数

每一台减压阀在选型时,都需要知道工况的实际工作压力和蒸汽流量,因为这两个基本参数,关系到减压站的布置,到底是采用单台减压阀,还是串联、并联或串并联的布置。

A、减压范围:阀前压力?阀后二次压力?

先导式减压阀的减压比一般是10:1,直接作用式减压阀的减压比一般为20:1;

针对先导式减压阀,若减压范围跨度过大,压差大于8Bar以上,减压阀的内部零件,都会处于极限工作的状态,将会加快它的磨损和机械疲劳,从而影响到整个减压阀的使用稳定性和寿命,此时需考虑串联二级减压。

具体说明:

减压阀在不同的压力下,都会有额定的泄漏标准。一般泄漏量不会超过3%,如减压阀需要从16Barg减到1.6BarG时,这是减压阀的极限状态使用,很有可能16Barg下的允许泄漏量已达到1.6Barg压力下的流量了,若再有些泄漏的话,假设已增大到2Barg压力时,已大于后端设定的1.6BarG,这样就会造成导阀被自动顶开的状态,无法保证后端压力的稳定精确控制。这种情况出现时,后端压力又会促使导阀膜片和调节弹簧进行相应动作来频繁的自动修正,导致导阀必须频繁的调节,因此导阀特别容易被磨损。

这里要补充说明,先导式减压阀分为活塞式和膜片式两种,当大压差工况时,如上所述,活塞式减压阀的导阀非常容易磨损,膜片式减压阀除了导阀非常容易磨损外,同时主阀膜片的寿命也大大缩短,比较容易破裂,而这几个部件恰恰是减压阀中最为关键的零部件,因此,减压阀寿命可能缩短到几个月(有些用户半年内就需要更换零件包),而正常压差范围内使用的减压阀的寿命都在5年以上!

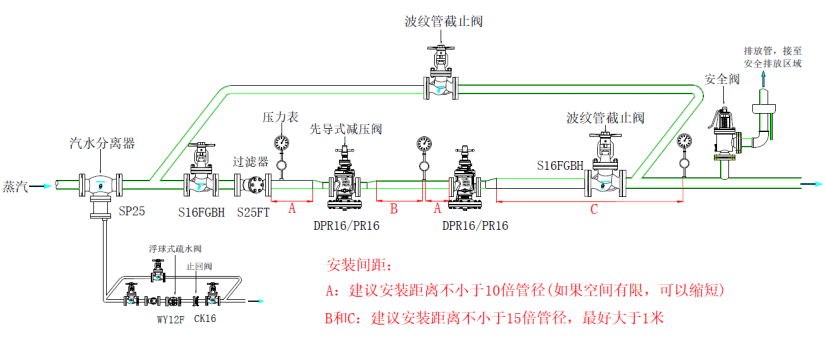

串联二级减压站需要注意的两个重要问题:

一是两个减压阀直接的安装距离至少保证30倍减压阀口径的距离,或至少0.5~1米以上;

二是,当第一级减压阀出现故障或损坏时,进入到第二级减压阀的蒸汽压力就会超压或压力不够,这种压力的变化是比较频繁的(这种来自一级减压阀压力的波动变化与来自锅炉或电厂蒸汽压力的变化有很大区别,锅炉房毕竟距离比较远,变化也是极缓慢的),导致二级减压阀为了适应保证下游压力的稳定,需要不停的进行自我调节,进而导致二级减压阀的内部件非常容易被磨损损坏!因此,如果已经减压阀不能稳定压力时,应该及时更换,或者关闭一级减压阀,让蒸汽直接走旁通,否则二级减压阀也会跟着很快损坏!而且伴随着强烈的振动和噪音!

由此可见,如果减压范围小于8Bar,建议尽量不要选用二级减压!

B、蒸汽流量:

对于流量参数,一定要按照正常流量、最大流量和最小流量来分开考虑。

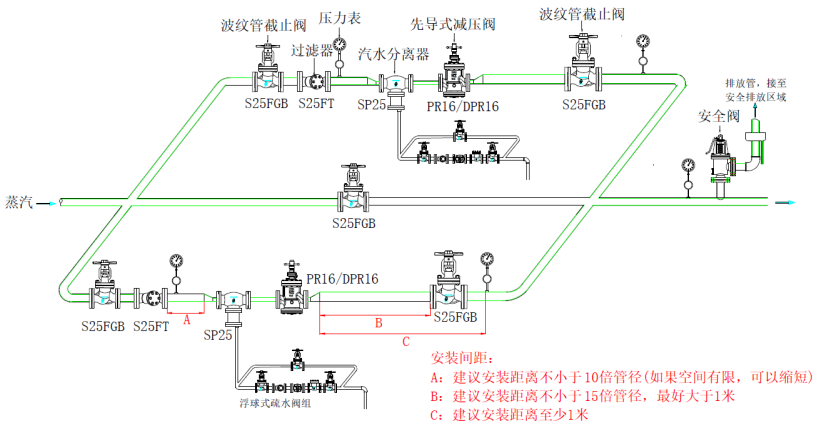

B1、当流量很大时,需考虑并联减压站(就是两组减压阀并联);

B2、当流量存在跳跃式的较大变化时,需考虑并联减压站;

B3、当工艺条件非常严格苛刻,不允许任何的停机时间,需考虑并联减压站,两组减压阀是一用一备的。

若蒸汽的流量很大,或者是流量变化范围很大,仅仅选用一个大流量的减压阀,没有选用并联减压站,将对减压阀造成极大的损害,因为:

当设备总负载很小,所需的蒸汽量很少时,使得减压阀的开度一直处于很小的开度范围,活塞运行的间隙又非常小,而且活塞运行的行程过于集中在某一区域,造成该区域极早的过度磨损,从而导致活塞和活塞套处出现泄漏和卡位现象,这样将导致压力控制不稳定及不精确等问题,甚至减压阀失效的严重后果。另外,一方面由于蒸汽减压时会在阀内产生闪蒸(在主阀节流口处),闪蒸汽将对阀瓣阀座密封面产生汽蚀、空化等危害,使阀瓣、阀座表面的材料被冲击成蜂窝状的小孔,并引起振动和噪声;另一方面,由于主阀的开度很小(阀瓣太靠近阀座时),湿蒸汽高速流过时会产生抽丝和冲蚀,严重损坏密封面,同时阀芯的任何微小移动都会导致流经阀门的流量大的波动,导致阀门很难精确控制压力。

3、减压阀为什么需要一对一选型

对于先导式减压阀,应杜绝按照管道口径来选型。一般经过严格选型后,减压阀的口径比原管道口径小(至少小一个口径),这是很常见的配置。减压阀选型时,在减压范围设定好的情况下,一般考虑主阀的运行开度范围控制在50-80%之间是为最佳。选型正确的阀门不易磨损且压力稳定,而且购买成本能得到更好的控制。

3.1若减压阀选型过大,因为阀门长期处于小开度状态,而造成密封面过度冲蚀,影响使用寿命及密封效果。

举例说明:

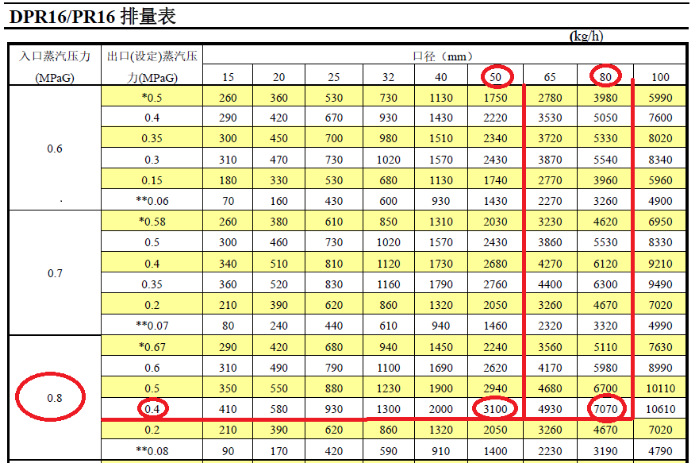

阀前压力:8Barg,阀后二次压力:4Barg,设备耗汽量:1800kg/h,原管道口径为DN80,那么减压阀使用DN80是否合适?

通过以上减压阀选型流量表得知,在减压范围是8减至4Barg时,DN80流通能力为7070kg/h,而DN50流通能力为3100kg/h。

而上述已提到,主阀开度在50-80%是最佳选型。对照实际用汽量1800kg/h,实际用汽量没有占到DN80额定流量的50%,明显是选型偏大。但是占到了DN50额定流量的50%以上,因此

选用DN50减压阀,要比DN80减压阀更适合。

3.2若减压阀选型过小,即蒸汽量供应不足,无法达到设定压力,会造成减压阀掉压现象,并且会影响主阀膜片的寿命。

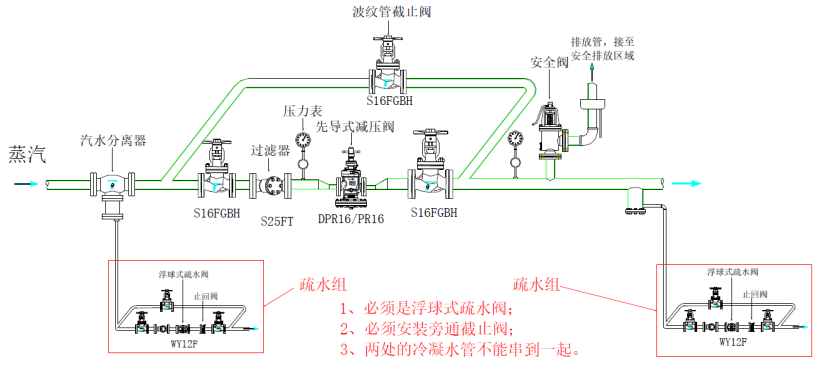

4、减压阀选型需要考虑的其它因素

4.1 一般来说,对于DN15-50口径的,我们建议使用膜片先导式减压阀;对于DN65及以上口径,且二次压力大于1barg的工况,建议选用活塞先导式减压阀。

4.2 对于前端没有安装汽水分离器的,建议选用活塞式减压阀,因为活塞结构坚固耐用,抗水锤能力强;而膜片式减压阀可能在每次开机时,因为巨大的水锤冲击而可能把膜片击破。

但是不管用哪种减压阀,一旦有水进入或过多杂质进入,减压阀都会失效无法控制压力,必须人工手动帮助复位并重新调试。当然,若内部零件被损坏,则必须更换零部件或更换阀门。

关于如何有效避免冷凝水和杂质,不要进入到阀内影响,请关注后期的技术文章!